Описание

С этим роботом все производственные этапы не только воспроизводимы, но и экономически эффективны. Он предлагает многочисленные преимущества по сравнению с ручным применением или вставкой прилеганию. Автоматизированное производство позволяет сократить время цикла, сводя вероятность ошибки к нулю.

Отличительные особенности:

- точность контура по трем осям;

- динамическая смесительная голова в сочетании с линейным роботом, обеспечивающая точное нанесение материала и эффективное производство. Линейный робот доступен в различных типах, с различными скоростями движения и ускорения;

- высокодинамичный сервопривод переменного тока и реечный привод на осях X и Y;

- прецизионные зубчатые колеса и муфты с высокой крутильной жесткостью;

- система направляющих с необслуживаемыми, малоизнашивающимися линейными подшипниками;

- механические концевые выключатели и программные конечные выключатели без износа;

- гибкий кабель-канал для размещение пневматических и электрических линий;

- повторяемость: <0,15 мм (ISO 9283);

- грузоподъёмность: 20 кг.

Характеристики

|

Смесительная головка P1 |

Смесительная головка P2 |

Смесительная головка P3 |

|

|---|---|---|---|

|

Доступен в трех размерах смесительной камеры [см³] |

0,2 |

1,0 |

2,5 |

|

Скорость потока материала [г / с] (в зависимости от материала, степени смешивания и вязкости) |

0,1 — 1,6 |

0,5 — 4,0 |

1,2 — 30,0 |

|

Точность дозирования (в зависимости от материала, степени смешивания и вязкости) |

+/- 1 % |

+/- 1 % |

+/- 1 % |

|

Контроль |

Управление движением и визуализация: управление дозированием B & R: MR40 |

Управление движением и визуализация: управление дозированием B & R: MR40 |

Управление движением и визуализация: управление дозированием B & R: MR40 |

|

Устройство управления |

10.1″ «Панель оператора или ручной пульт „HandHeld“ 1 5.6» в качестве опции |

10.1″ «Панель оператора или ручной пульт „HandHeld“ 1 5.6» в качестве опции |

10.1″ «Панель оператора или ручной пульт „HandHeld“ 1 5.6» в качестве опции |

|

Соотношение смешивания |

Плавная регулировка от 100: 1 до 1: 100 |

Плавная регулировка от 100: 1 до 1: 100 |

Плавная регулировка от 100: 1 до 1: 100 |

|

Скорость миксера (на выбор) |

Бесступенчатая регулировка от 1 до 3000 об / мин |

Бесступенчатая регулировка от 1 до 3000 об / мин |

Бесступенчатая регулировка от 1 до 3000 об / мин |

|

Вес головки |

Около 12 кг (включая привод и дополнительные детали) |

Около 12 кг (включая привод и дополнительные детали) |

Около 12 кг (включая привод и дополнительные детали) |

Доступные серии роботов

|

Серия 6 |

Серия 10 |

|---|---|

|

|

|

Скорость перемещения: Х = 36 м/мин: Y = 36 м/мин; Z = 24 м/мин |

Скорость перемещения: Х = 60 м/мин: Y = 60 м/мин; Z = 24 м/мин |

|

Максимальное ускорение: 6 м/с2 |

Максимальное ускорение: 10 м/с2 |

|

Большие объемы выгрузки |

Короткие уплотнительные кромки |

|

Большой радиус > 5 мм |

Маленький радиус < 5 мм (с высокой скоростью) |

|

Для небольшой и средней производительности |

Для работы с высокой производительностью и маленькими радиусами. |

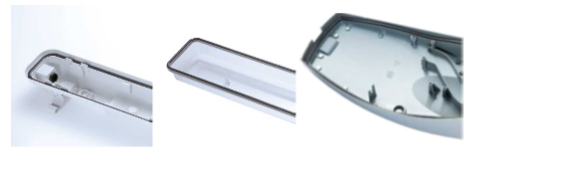

Технология GASKETING — это создание уплотнения с использованием невспененных (FIPG) или вспененных полимеров (FIPFG). Она предполагает высокоточную укладку силиконовой или полиуретановой композиции по заранее установленной траектории. Пропорции и дозировка составляющих в композициях строго регламентированы. При перемешивании все компоненты вступают в реакцию и полимеризируются при комнатной температуре. В зависимости от используемой композиции изделие готово к дальнейшей обработке или эксплуатации через

Этапы нанесения:

- Динамическая смесительная система переходит в положение наполнения. Отдельные компоненты материала дозируются и смешиваются в смесительной камере. После процесса заполнения происходит чистое смешивание материала в камере, в точности соответствующей пропорции смешивания.

- Начинается нанесение на деталь. Во время процесса постоянно дозируется свежий материал в смесительную камеру через прецизионные шестеренчатые насосы. Система управления поддерживает постоянное давление материала в смесительной головке. Подготовка материала осуществляется в модуле подачи материала с баками для хранения компонентов материала. Для обеспечения бесшовного воспроизводимого сцепления уплотнения отдельные компоненты работают в режиме рециркуляции.

- После нанесения пенопласта на определенное количество компонентов динамическое перемешивание система переходит в положение промывки. Смесительная камера и форсунка ополаскиваются водой под высоким давлением прибл. 100 бар для очистки. В зависимости от применения потребуется максимум 250 мл воды. Использование растворителей не требуется, что соответствует нормам защиты окружающей среды.

Бак давления материала для A-компонента в стандартной комплектации оснащен электрической мешалкой, воздух подается автоматически. В стандартное оснащение входят сетчатые фильтры для полиолов и силиконов, что предотвращает загрязнение и, следовательно, преждевременный износ шестеренчатых насосов. Щелевой фильтр используется для изоцианатов, чтобы избежать потенциальных ошибок из-за наличия кристаллических частиц.

Области применения

Производство электрических шкафов

Производство тары

Световая индустрия

Производство фильтров

Автомобильная промышленность