Оборудование для нанесения вспененных уплотнений

Описание

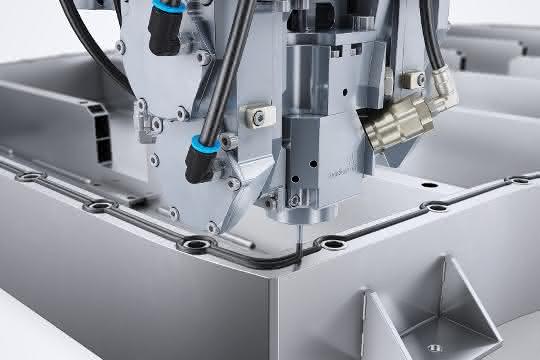

Gasketing / Гаскетинг — передовая технология нанесения уплотнения с использованием пеносиликона, пенополиуретана, (FIPFG — Formed In Place Formed Gasketing) и (FIPG — form-in-place gasket). Данная технология основана на высокоточном нанесении двухкомпонентной либо многокомпонентной композиции по программируемой траектории.

Уплотнительный контур получают методом смешивания двухкомпонентного, жидкого полиуретанового или силиконового материала с последующим нанесением на предварительно подготовленную поверхность изделия.

В отличие от штучных экструзионных и наклеиваемых уплотнителей вспененные бесшовные уплотнения отличаются более высокой физико-механической надежностью и лучшей адгезией к большинству поверхностей.

Технология обеспечивает непрерывное и точное нанесение уплотнителя по заданной траектории, что более эффективно защищает детали от влаги, пыли и химических воздействий внешней среды. По сравнению с вырубными прокладками отходы сырья минимизированы.

Преимущества нанесения бесшовных уплотнений

- Точное нанесение на поверхность изделия любой сложности (пазы, плоскости, наклонные поверхности)

- Высокая скорость нанесения уплотнения с быстрым временем полимеризации и последующей передачей на следующий этап сборки

- Возможно нанесение различных форм уплотнений: овалы, круги, точки, прямоугольники и т.д.

- Высокая степень защиты изделия по IP54-67

- Высокая адгезия к большинству материалов

- Непрерывное нанесение, которое позволяет уйти от разрывов/стыков уплотнений

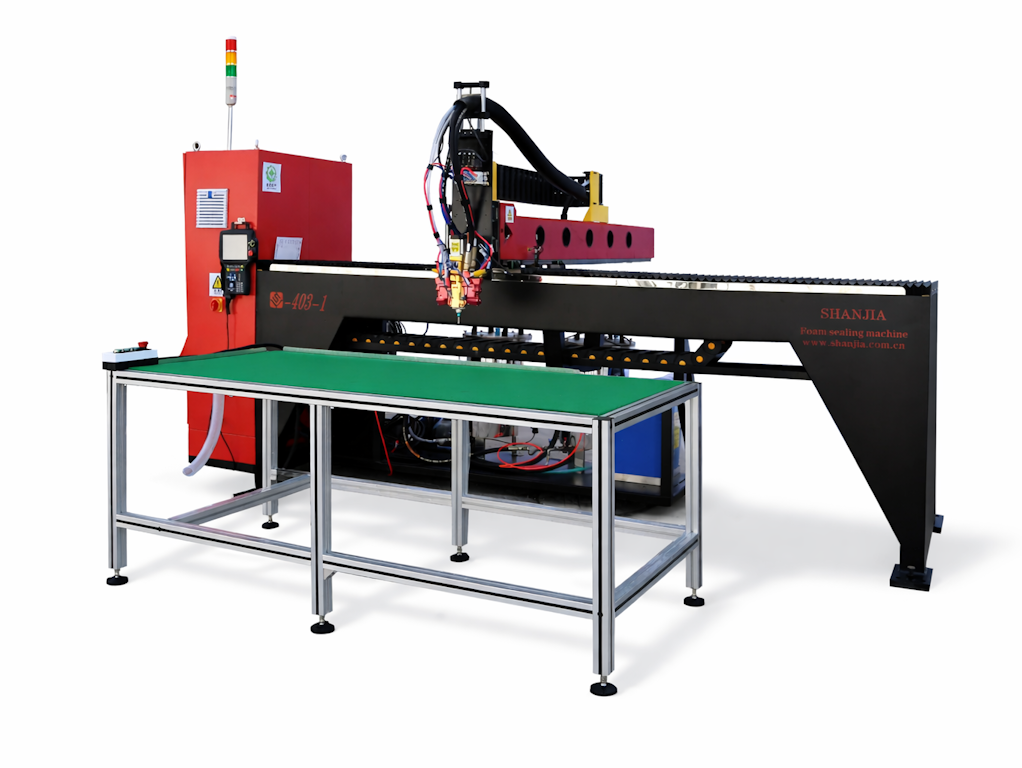

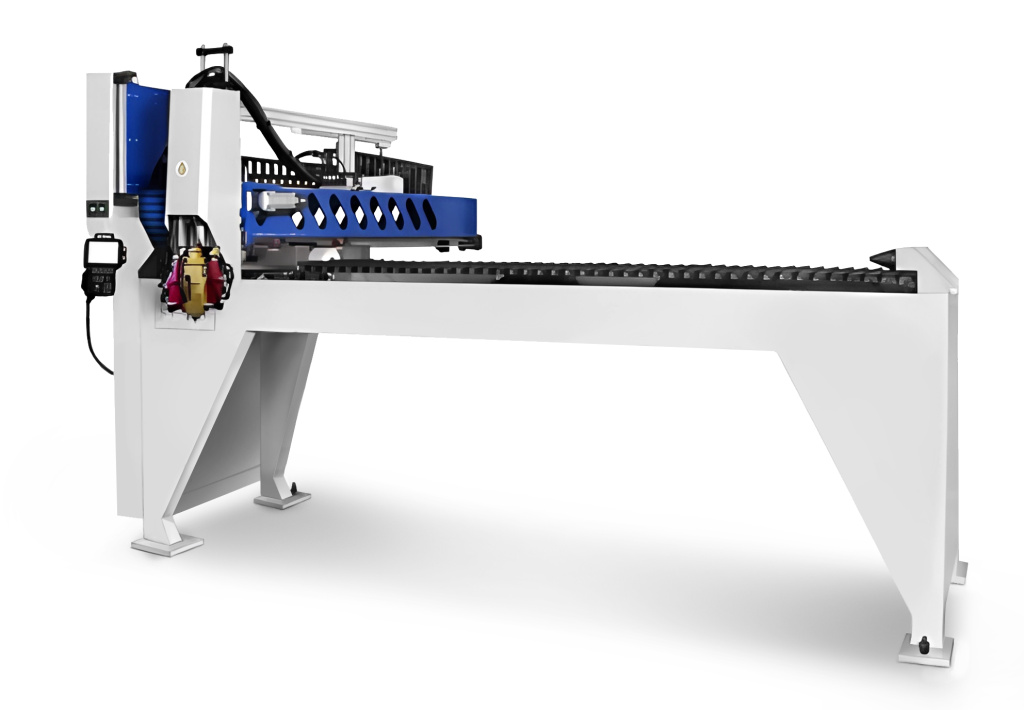

Оборудование серии SJ для автоматизированного нанесения вспененного уплотнения

|

|

Модель SJ 304 |

Модель SJ 403 |

|

Размер рабочей зоны (X х Y х Z) |

800 × 600 × 160 мм |

2250 × 1250 × 200 мм |

|

Вес |

1200 кг |

1600 кг |

|

Ширина уплотнительного контура |

2-10 мм |

5-30 мм |

|

Коэффициент смешивания |

1:1-10:1 |

1:1-10:1 |

|

Точность дозирования |

±0.2 % |

±0.2 % |

|

Скорость движения |

0-20 м/мин |

0-12 м/мин |

|

Точность повторения |

±0.06 мм |

±0.06 мм |

|

Давление воздуха |

≥0.4 МПа |

≥0.4 МПа |

|

Общая мощность |

4-5 кВт |

3-4 кВт |

|

Напряжение |

380 В |

380 В |

Области применения

|

|

|

Производство электрощитового оборудования

|

Производство фильтров

|

Автомобильная промышленность

|

|

|

|

Светодиодная промышленность

|

Машиностроение

|

Производство вентиляционного оборудования

|